|

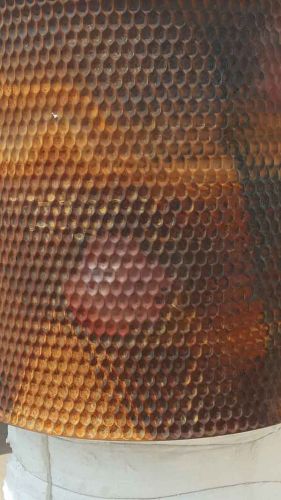

นี่คือ roller mould หุ้มปลอกเพลา ที่เราจะทำการถอดกัน น้ำหนัก roller 3 ton

|

ตัวเพลามีน้ำหนัก 15 ตันครับ สรุป ทั้งเพลา ทั้งปลอก 18 ตัน

|

|

เพลาเมื่อตอนถอดออกมาจากเครื่องขึ้นรูป

|

มันใหญ่และหนักมาก แค่ยกออกมาก็แทบตายกันแระ

|

|

ถอดเพลาลงมาแล้วก็ทำการถอด bearing ออกไปซะ

|

นี่คือตำแหน่งเพลาที่ roller mould จะต้องไหลหลุดลงมาด้วยความร้อน

|

|

โจทย์ที่ได้มาคือ ทำเตาอบ 150 องศา ผมก็ออกแบบ Oven เลยครับ

|

กะว่างานนี้กินหมูมากๆ เพระามันไม่มีอะไรยากเลย แค่ทำเตา ใส่หัวเผา ความร้อนแค่ 150 C

|

|

|

|

.jpg)

งานนี้เรียกว่า ทำเล่นๆได้เลย ไม่ยาก

|

สร้าง body แล้วใส่หัวเผา ventury

|

|

|

|

บุฉนวนทนความร้อน เซรามิคไฟเบอร์ 1260 C เข้าไป

|

เสร็จงาน ทาสี

|

|

|

|

ทุกอย่างดูง่ายดาย และ ราบรื่นไปหมด ส่งสินค้าให้ลูกค้าละ

|

|

|

|

|

หลังจากส่งงานไปแล้ว 2-3 วันลูกค้าก็โทรมาหา บอกว่า แย่ละ จะเผาเอาปลอกออก

|

ฝรั่งที่เป็น Supervisor บอกให้ หาหัวเผา มาทำการเผาเลย ไม่ต้องใช้ Oven

|

|

Oven เค้าจะให้ไว้ใช้ตอนใส่เพลา แต่ตอนนี้จะเอาปลอกเก่าให้ออกจากเพลาก่อน ก็แค่เผามันก็จะหลุด

|

.jpg)

ผมก็ต้องทำตาม Supervisor แต่ในใจคิด มันจะออกหรือวะเนี่ย ก็ถอดหัวเผาที่มีทั้งหมด มาลองเผา

|

|

สรุปไม่สำเร็จครับ ความร้อน Heat input ที่ให้กับ roller mould ไม่เพียงพอ ต่อให้มีหัวเผามากกว่านี้

|

เผายังไงก็คงไม่สำเร็จ เพระว่าความร้อนไม่ได้เก็บ ลอยสู่อากาศหมด แต่เค้าบอกให้ทำตาม ก็ต้องตาม

|

|

สรุปคือ ยอมแพ้ครับ เลิกกันตอนตี 2 เพราะทำยังไงความร้อนก็ไม่เพียงพอในการถอดเพลา

|

ผมเลยกลับไปเตรียมแผนมาใหม่ ครานี้รู้ความต้องการของลักษณะงานแระ รุ่งขึ้นก็จัดแจงเตรียมหัวเผา Force Draught high Speed burner มาเลยคับ จำนวน 6 หัว 720 KW/hr

|

|

ventury Burner มันไม่ใช่ละงานนี้ เพราะconceptคือการป้อน Heat input ในปริมาณมากๆ และเวลาสั้นๆ

|

ดังนั้น Ventury burner ไม่เหมาะกับลักษณะงานประเภทนี้ จัดไป High speed burner รอบชิ้นงาน

|

|

|

|

เตาพร้อม หัวเผาพร้อม จัดวางบนแท่นได้

|

ทำการทดลองจุดหัวเผา ปรับเปลว Emission ให้สันดาปสมบูรณ์ จะได้เปลวสี ฟ้า ขาว แรงโคตรๆ

|

|

|

|

เปลวไฟนิ่ง แรงจัด

|

หย่อนชิ้นงานลงไปเพื่อเข้าเผา

|

|

หย่อนชิ้นงานลงไปเพื่อเข้าเผา หย่อนชิ้นงานลงไปเพื่อเข้าเผา |

|

ดูเหมือนจะดีนะ แต่เชื่อไหม ไม่สำเร็จครับ

|

ทุกอย่างดูดี เตรียมการมาดี แต่ไม่สำเร็จครับ

|

|

ทายซิครับ ทำไมไม่สำเร็จ

|

เอาไม่ออกครับ เผายังไงก็ไม่ออก เผามา ชมกว่าละ ไม่ออกครับ

|

|

ยกเตามาเก็บก่อนละคับ ตี1 ละ เลิกครับ ไม่สำเร็จ

|

ผมรุ้ว่าทำไม ผมไม่ได้อยากทำแบบนี้แต่แรกแล้ว เพราะผิดหลักวิชาการของผม

|

|

รุ่งขึ้นผมกลับมาใหม่ มาทำการแก้ตำหน่งหัวเผาครับ กล่าวคือ ฝรั่งให้ยิงความร้อนตรงๆใส่ชิ้นงาน

|

แต่ชิ้นงานมันจะรับความร้อนเป็นจุด ทำให้ไม่ทั้วถึงทั้งลูกครับ ต้องวางมุมเอียง เลียผนัง ให้เกิด Turbulance ภายในเตาครับ ให้ไฟวิ่งรอบชิ้นงาน แต่ชิ้นงานอยู่เฉยๆ

|

|

แบบนี้ครับ ตำแหน่งผัวเผาแบบไม่ยิงตรงใส่ชิ้นงาน นี่คือหลักการความร้อนที่ถูกต้อง

|

เอาใหม่ครับ คืนที่ 3 แล้ว จับมันหย่อนลงไปใหม่ โดยเปลี่ยน direction ของความร้อนละคับ

|

|

เริ่มจุดหัวเผาละคับ

|

เอาแบบลูกทุ่งเลย ไฟล่อ เนื่องจากไม่มีเวลาเลยที่จะทำให้มันดีๆครบๆทั้งระบบ

|

|

จุดให้ครบทั้ง6 หัว

|

2 นาทีเตาเริ่มสะสมพลังงานความร้อน เป็น 350องศา

|

|

5 นาทีผ่านไป สะสมพลังงานความร้อนเป็น 700องศา

|

6 นาทีขึ้นเป็น 800องศา ฝรั่งเดินมาถามผม mr. charlie เอาไงจะเผาต่อไปถึงอุณหภูมฺิเท่่าไร

|

|

ยังไม่ทันจะตอบ เพราะในใจกะว่า จะกดไปถึง 1000 องศาเลย สรุป มันร่วงมาแล้วคับ ทุกคนดีใจกันใหญ่

|

Roller mould หลุดออกจากเพลาที่ความร้อน 850 องศา หลังจากเผาไปแค่ 9 นาที เสียงเฮดังลั่นโรงงาน

|

|

นี่คือเพลาทีี่ชักออกมาได้

|

นี่คือปลอก Roller Mouldที่คาอยู่ในเตา นี่แหละเค้าเรียก Shrink Fit

|

|

ดีใจนะ แต่นั่งประชุมวางแผนกันต่อเลย ตี 3 ละ

|

รุ่งึ้นมาดูปลอกเพลาที่โดนเผา เอาไปทิ้งได้เลยคับ 3 ตัน

|

จบละสำหรับการถอด จบละสำหรับการถอด |

|

|

ตอนนี้มาถึง ขั้นตอนของการใส่ New Roller Mould ละคับ เอาของใหม่ใส่เข้าไป

|

ตามสไตล์ผม งานจะเสร็จ จะจบ ขี่มอไซค์ไปดูงานตอนจบ ด้วยอารมภ์สุขสบายใจ

|

|

เริ่มจุดหัวเผา แค่ 2 หัวครับ เอา 250 C ในระยะเวลา 10 hr ไม่ต้องรีบ

|

เราจะค่อยๆเผา ให้ความร้อนเข้าไปในเนื้อเหล็กทั้งอณูของมัน เร่งไม่ได้ ใช้ TIME ครับ

|

|

พอปลอกใหม่ขยายตัวแล้ว ก็ทำการหย่อนเพลาเข้าใส่ เรียบร้อยครับ กับเพลาที่ประกอบเข้าไปเสร็จละ

|

ทุกอย่าง perfect ชิ้นงานไม่ได้รับความร้อนมากเกินไป ฝรั่ง happy

|

|

|

|

|

|

จบงานละครับ

Shrink Fit Assembly

|